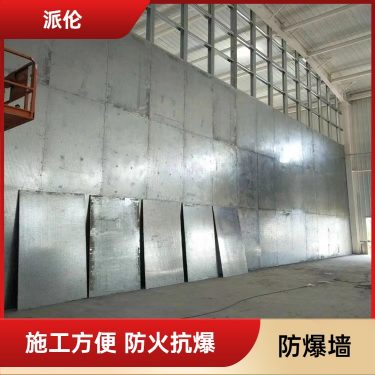

9.5mm厚纖維水泥復合鋼板防爆墻施工技術與泄爆墻、防爆門窗應用案例解析

在現代工業建筑,特別是石油化工、醫藥制造、軍工生產及危險品倉儲等領域,防爆安全設計是重中之重。其中,防爆墻、泄爆墻以及防爆門、防爆窗構成了關鍵的被動防護系統。本文將重點探討9.5mm厚纖維水泥復合鋼板防爆墻的施工要點,并結合相關案例,闡述其與泄爆墻、防爆門窗協同工作的原理與應用價值。

一、 9.5mm厚纖維水泥復合鋼板防爆墻施工核心技術

纖維水泥復合鋼板防爆墻是以高強度纖維水泥板為面板,內襯多層特制鋼板,通過高溫高壓復合工藝制成的一種高強度、高抗沖擊的墻體材料。其9.5mm的厚度是經過力學計算和大量實驗驗證的優選規格,能在保證防護等級的兼顧經濟性與施工便捷性。

施工核心流程與要點如下:

- 設計與準備階段:根據爆炸風險評估(如沖擊波超壓、持續時間等)確定防爆墻的防護等級、尺寸及布置位置。嚴格檢查進場材料,確保纖維水泥復合鋼板、專用龍骨(通常為重型鋼龍骨)、高強螺栓及密封材料符合設計要求。

- 龍骨框架安裝:這是防爆墻的“骨架”。需按照放線位置,將天地龍骨、豎向龍骨及橫撐龍骨精確安裝固定。所有連接點必須牢固,龍骨與建筑主體結構(梁、柱、樓板)的連接應采用預埋件或高強度化學錨栓,確保能將爆炸沖擊力有效傳遞至主體結構。

- 復合鋼板安裝:將9.5mm厚的纖維水泥復合鋼板裁切至所需尺寸,利用自攻螺釘或專用壓條固定在龍骨上。安裝時需注意:

- 板與板之間的縫隙應控制在規定范圍內(通常為3-5mm)。

- 螺釘間距需均勻且符合規范,確保板材與龍骨緊密貼合,無虛接。

- 板縫處理是關鍵,需采用柔性防爆密封膠填實,以保證墻體的整體性和密閉性,防止沖擊波從縫隙穿透。

- 節點與收口處理:墻體與樓板、柱子、其他墻體交接處,以及門窗洞口周邊,是結構的薄弱環節。需采用加強龍骨、附加鋼板或專用防爆密封構件進行加固和柔性連接處理,形成完整的防爆體系。

- 驗收與測試:施工完成后,需檢查墻體平整度、垂直度、連接牢固度及密封性。重要工程應對樣板墻進行現場爆炸沖擊測試或委托第三方進行實驗室驗證。

二、 泄爆墻案例:與防爆墻的協同防護

泄爆墻與防爆墻功能互補,共同構成“疏堵結合”的防爆策略。在某化工廠溶劑罐區項目中,設計采用了以下方案:

- 防爆墻(阻隔):在罐區與中央控制室、配電房等關鍵建筑之間,設置了9.5mm厚纖維水泥復合鋼板防爆墻,用于阻隔可能發生的罐體爆炸產生的沖擊波和破片,保護核心設施與人員安全。

- 泄爆墻(引導釋放):在罐區外圍非人員密集方向,設計安裝了輕質泄爆墻(通常采用泄爆板或易碎材料)。當內部發生輕微爆炸或超壓時,泄爆墻能在特定壓力下率先開啟或破碎,迅速釋放壓力,從而顯著降低內部最大爆炸壓力,保護主體結構不被嚴重破壞,同時也減輕了對防爆墻的沖擊負荷。

此案例表明,通過合理規劃防爆區與泄爆區,利用防爆墻進行重點防護,利用泄爆墻有效泄壓,可以以更優的成本實現整體安全水平的提升。

三、 防爆門、防爆窗:防護體系的有機組成部分

防爆墻上的開口部位是防護的薄弱點,必須配備相應等級的防爆門與防爆窗。

- 防爆門:通常為鋼質,門扇內部填充抗爆材料,鉸鏈、鎖具均為抗爆增強型。在與上述防爆墻配合施工時,門框必須與墻體龍骨可靠焊接或螺栓連接,門框與墻體之間的縫隙同樣需用防爆密封膠處理。門體需能承受與相鄰墻體同等的設計沖擊荷載。

- 防爆窗:采用多層復合防爆玻璃(如聚碳酸酯復合玻璃)與特制防爆窗框構成。安裝時,窗框需嵌入墻體龍骨系統并牢固固定,玻璃與窗框之間采用彈性抗爆密封材料鑲嵌,確保在沖擊波作用下不脫落、不產生致命碎片。

在同一個項目中,穿越防爆墻的通道門、觀察窗均采用了與墻體防護等級匹配的防爆門和防爆窗,確保了防護體系的完整性與連續性。

結論:

9.5mm厚纖維水泥復合鋼板防爆墻的施工是一項技術性極強的系統工程,其成功依賴于嚴謹的設計、合格的材料、規范的施工以及科學的節點處理。在實際應用中,它 rarely stands alone,而是需要與泄爆墻、防爆門、防爆窗等構件集成設計、協同施工,共同構建一個多層次、完整高效的建筑防爆安全體系。這種體系化的防護思維,是保障高危工業環境安全穩定運行的基石。

如若轉載,請注明出處:http://www.kevyw.cn/product/70.html

更新時間:2026-01-18 21:47:20